Нет, речь не о гамбургерах в рационе питания или диеты яхтсмена, а о конструктивной прочности корпуса яхты.

Как известно из истории развития техники и технологий, все новое сначала подвергается неприятию, потом осторожному опробованию, а через некоторое время уже никто и не вспоминает, что это было когда-то чуждой новинкой. Мы видим что кроме компьютерных технологий и связи, так же далеко и быстро шагнули химия, биотехнологи и конструкционные материалы. Совершая полет на современном авиалайнере или поездку на автомашине, никто особо не задумывается о том, из каких материалов они сегодня сделаны. Но почему-то вопрос применения современных материалов продолжает волновать яхтсменов, в частности вопрос о композиционных материалах, а конкретно сэндвичах. Не вдаваясь в подробности теоретической механики и химии, можно простыми словами рассказать об этих самых сендвичах, кому-то это покажется слишком упрощенно, но кому-то будет и интересно.

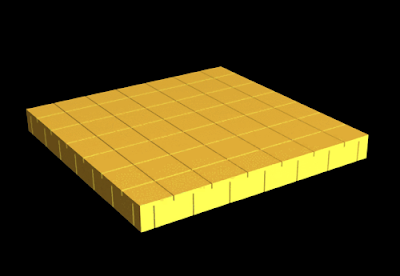

Собственно из чего состоит этот самый сэндвич, все просто - наружный слой, средний слой (наполнитель) и внутренний слой. Вся система работает как нагруженная балка, для тех кто знает и еще помнит теормех.

В теории средний слой вообще может отсутствовать, так как работают фактически крайние слои, но реально это невозможно, поэтому для наполнителя используются различные легкие материалы: пенопласт, бальса, кедр или сотовые структуры. Почему лодки из сэндвича более легкие и прочные, чем построенные по другим технологиям ? Для этого надо посмотреть на прочностностные характеристики сэндвичевых композитных конструкций по сравнению в другими материалами: монолитный стеклопластик, металл или дерево.

Толщина монолита х1, при толщине сендвича х2, прочность возрастает в 6 раз, а жесткость в 12 раз ! Важным аспектом является возможность менять прочностные характеристики в зависимости от величины нагрузок, что при современных программах проектирования не представляет большой сложности. Таким образом, прочно будет так где это действительно надо, а не так как везде. Внутренние усиления остаются в большей степени для интерьера или установки оборудования, при этом переборки и мебель тоже могут быть сэндвичевыми и значит прочными и легкими. Вес яхты значительно снижается, а это значит меньше водоизмещение, больше скорость и меньше расход топлива, меньше материалов и меньше стоимость. Также плюсом сэндвичевых корпусов является отличная тепло и звукоизоляция, ваша яхта будет теплой и тихой, меньше надо гонять отопитель или кондиционер и нет конденсата на бортах.

Но если все так хорошо, то почему продолжают задавать вопросы по качествам сэндвичевых лодок ? Ответ на этот вопрос в слове "качество". Первые пенопласты на флоте появились в далекие 30-е годы на подводных лодках Германии. Пластиковые яхты стали строиться 60-х годах, фактически повторяя конструктивные элементы деревнных яхт, из-за отсутствия опыта, статистики и даже понимания материалов, получались претяжеленные лодки. С течением времени и развитием материалов и технологий, лодки менялись и снаружи и конструктивно, сегодня мы имеем современные пластиковые лодки из монолитного пластика, которые технически значительно лучше и комфортнее первых пластиковых яхт 60-80-х годов, не говоря уже о дизайнерских кастрациях под IOR формулу 80-х годов. Сэндвичевые конструкции начали свою жизнь с бальсовых палуб и гоночных яхт, но тогда не было подходящих материалов и технологий, у многих строителей не было просто опыта, отсюда периодически появлялись проблемы с сэндвичами, эти "страшные" истории с удовольствием тиражировались сюрвейерами и журналистами, а пользователи с удовольствие пересказывали эти "страшилки" между собой. Отголоски старых проблем слышны еще и сегодня, почему и задают мне вопросы о надежности сэндвича в моем проекте Soler-35.

Так в чем собственно вопрос, почему сегодня в 2012 году 21го века задают эти вопросы на основе старой информации ? Где узкие места в сэндвичах ? А они конечно есть.

На картинке видно что при изгибе сэндвичевой панели происходит разнонаправленный сдвиг внешних слоев, который передается через средний слой. Если структура равнопрочная, то деформация происходит до момента слома всей конструкции.

Таким образом, внешние слои должны быть максимально прочные на сжатие и растяжение и прочность приклеивания к среднему слою выше прочности самого слоя, средний слой (наполнитель) должен обладать достаточной эластичностью для поглощения допустимых деформаций внешних слоев.

Чтобы понять проблему старых сэндвичевых корпусов 80-90х годов надо понимать как и из чего их делали. Во первых смолы и армирующие ткани были мягко говоря более "простыми", стеклоткань корпуса прикатывалась валиками вручную и это сильно зависело от опыта (или настроения) формовщика, а так как формовщики стоили дорого, то их нередко заменяли на мексиканцев (или узбеков), которые были хорошими парнями, но не асы формовки точно. В качестве наполнителя, как правило, использовалась панели из поперечного среза дерева бальсы. Этот материал имеел свои плюсы и минусы. Бальса легкая, относительно дешевая, хорошо пропитывается смолой, но при попадании воды или прохой пропитке, подвержена гниению и разрушению. Отсюда множество американских лодок 80х годов за 20-30т долларов, которые так любят рассматривать наши интернет-покупатели "телушек за морем". Одна из причин дешевизны это гнилые бальсовые палубы, а иногда и надводный борт, ремонт довольно непростой и очень не дешевый.

Также бывали случаи и откровенной халуры производителя, когда использовались дешевые и неправильные материалы, нарушалась технология и получался просто не пригодный продукт, который и становился красной тряпкой для консерваторов.

Яркий пример из недавнего прошлого, халтура при формовке яхты модели Hazar-30, как они там его делали и главное зачем так, остается загадкой.

Наполнитель положен блоками, а не листом, неровно, непропитан ничем, белый состав это остатки какого-то клея, но явно не смолы. Не удивительно что такой корпус расслоился, но является ли это подтверждение того что сэндвич это плохо ? Конечно нет, это как сказать что упала бетонная стена дома, значит бетон не пригоден для строительства, вопрос только в правильности проектирования и применения материалов и существующих технологий.

Так вот при ручном формовании корпуса процесс занимает значительное время и на каждом этапе (каждом слое стеклоткани) был шанс ошибки, либо неправильно добавлен отвердитель или не выдержано время между слоями или не качественно прикатана стеклоткань и т.д. Поэтому каждая лодка, даже построенная на первокласной верфи не имеет 100% гарантии качественного ламината корпуса.

Но развитие шло дальше, стали внедряться новые смолы, пре-преги (пропитанные ткани), пенопласты и соты, биаксиальные ткани и т.д., но все это продолжало базироваться на ручном формовании, которое не только не может быть стабильным по качеству, но и очень вредно для здоровья и экологии из-за испарений стирола. Первым шагом стало приклеивание наполнителя сэндвича к наружной обшивке с помощью вакуума, это конечно улучшило качество сэндвичей, но не радикально, так как оставался элемент ошибки в формовке внешних слоев.

Процент пропитки тканей смолой оставался низким, содержание стеклоткани в готовом изделии был около 30-40%, соответственно содержание смолы высоким, а прочностные характеристики относительно низкими. Многие считают, что чем больше налито смолы тем лучше, но смола не является в прямом смысле конструкционным материалом.

Развитие пре-прегов, эпоксидных и винилэстеровых смол с длительным сроком полимеризации позволило перейти на следующий этап развития технологии - формование полностью готового изделия, без промежуточных операций и с высоким содержанием армирующего материала до 70% !, что в 2 раза больше чем при ручном формовании.

Такая технология имеет различные наименования и вариации (RTM, SCRIMP, VARTM), но общее название это Vacuum Infusion (вакумное наполнение).

После нанесения разделительного слоя воска и цветного гелькоута, в матрицу укладываются все слои одновременно, включая средний слой наполнителя, в нужных местах делаются закладные элементы для установки оборудования или локальные усиления по проекту. В качестве наполнителя используются специальные пенопласты различной плотности (это не упаковочный пенопласт конечно), наиболее известные марки - Divinicell, Airex, Corecell.

Особенностью конструкционных пенопластов, кроме их прочностных характеристик, является специальная лазерная нарезка с обеих сторон и перфорация листа , что при проникновении под давлением смолы, образует "мостики" между внешними слоями сэндвичевой панели, что в комлексе с 100% приклеиванием всего слоя образует единую и прочную конструкцию обшивки корпуса яхты. Правда само слово "обшивка" уже потеряла свое первоначальное значение, так как это собственно и есть корпус, а не обшивка.

Весь "пирог" закрывается пленкой, устанавливаются линии подачи смолы и откачки воздуха. Компрессор откачивает воздух, специальная смола повышенной текучести, под давлением, пропитывает "пирог" корпуса, не оставляя даже практически никаких пустот или не проклеев.

Весь процесс собственно формования корпуса лодки 12 метров занимает около часа, при этом никаких вредных испарений и рук в смоле, т.е. вообще человек не притрагивается к процессу формовки. В результате, кроме радости экологов, мы получаем практически идеальный продукт - легкий корпус, с усилениями в нужных местах и не подверженный расслоению, так как расслаиваться собственно нечему, прочность клеевого соединения внешних слоев выше прочности самого слоя или наполнителя. Т.е при очень сильном ударе просто проломится борт, так же как на стали, алюминии или стеклопластике. Надо отметить еще одну особенность сэндвичевых корпусов, это способность абсорбировать небольшие удары за счет упругой деформации обшивки корпуса, без ее разрушения.

Эта технология используется практически во всех сферах, где требуются легкие и прочные композитные конструкции от автокараванов до космических аппаратов.

Именно по такой технологии и изготавливается сейчас корпус Soler-35, следите за новостями.

Желаю успехов.

На верхнем фото как я понимаю временная матрица? А зачем сделали обводы гранеными, можно было круглоскулыми (кроме верхней скулы, естестенно), все бы обшилось?

ОтветитьУдалитьС уважением,

А.Н.

Вопрос правильный, временная стала условно постоянной, на 2-3 корпуса. Первоначально планировалась чисто временная и только стыки полировать, отсюда граненые обводы, однако фактически пришлось работать по всей матрице. Эту граненую сделали и отполировали (не эта фотка) за 10 дней. Второй аспект, что принципиальной разницы для круизера между круглоскулым и граненым корпусом нет. Выводить плоскость и "круглость" есть большая разница. Вообще в следующей модели будем делать граненую модель, а с нее матрицу, это будет еще проще и дешевле. Примерно так.

ОтветитьУдалитьпонятно, но просто за те же 10 дней можно сделать круглую матрицу из фанеры

ОтветитьУдалитьСогласен, но "круглость" проще "плоскости", а польские работники уже совсем не дешевые. Но основная причина, как это не редко бывает, непонимание между конструктором и строителем, причем каждый из них прав.:)

ОтветитьУдалитьКогда Soler 38 заложите? и желательно больше инфы остроительстве пожалуйста!

ОтветитьУдалитьПока на 38 нет заказчика, только переговоры с клиентами из Австралии и Англии, может на следующий год кто созреет. Фото Солер-35 будем публиковать по мере продвижения.

ОтветитьУдалитьЕщё вопрос - почему полиэфирка а не эпоксид?

ОтветитьУдалитьс уважением, Евгений

На Солер-35 не полиэфирка, а винилэстер, это хороший компромисс между прочностью и стоимостью. На данном корпусе решили что комбинация усиления наружного слоя из Кевлара с полиэстерной смолой будет хорошим вариантом. Если надо, можно и эпоксидный корпус сделать, тут каждый выбирает по своему бюджету.

ОтветитьУдалитьЭтот комментарий был удален автором.

ОтветитьУдалитьЗдравствуйте, Александр! Простите пожалуйста, я новичок и только ещё собираю информацию. Мы хотим построить Хаусбот размером где-то 3,5 или 4 на 10 метров. Очень заинтересовала технология пенополистерола и стеклоткани. Хотим сделать Хаусбот, чтобы и зимой можно было на нём жить. Мне увиделось, что пенопластовый понтон можно сделать в виде цельной платформы, что должно выйти хорошим теплоизолятором по крайней мере снизу. Как Вы считаете, какая технология лучше всего подойдёт для Хаусбота?

ОтветитьУдалитьНарод часто применяет пластиковые селёдки (я их так назвал) составные пластиковые трубы 1 метр в диаметре и заострённые к конус. Типа катамаран или тримаран если есть ещё третья средняя секция. Стоит это удовольствие около 500 тыс рублей. Но мне интересно освоить технологию формовки.

О бетонных понтонах читал, что они технологично очень трудны в изготовлении кустарным методом. Нужно знать много тонкостей, а ещё они страшно тяжелые. Я сейчас изучаю материалы и ищу оптимальное решение для своего варианта. Буду очень благодарен если Вы меня направите, подскажите, каким методом лучше делать. И ещё мне не совсем понятно о зимовке. Обязательно ли нужно дом вытаскивать на берег? Может можно как-то этого избежать? Может есть специальный материал? Очень интер.есно услышать Ваше мнение. Дай Вам Бог здоровья и успехов в Вашем творчестве. С искреннем уважением, Денис

Если зимовать во льду, то это только бетон или сталь, если вытаскивать на берег, то может быть любой материал, тем более вес для хаусбота не имеет значения, можно и пенопласт с формовкой, по крайне мере это лего строить, в прямом и переносном смысле.

ОтветитьУдалитьЕсть недостатки по ударной прочности таких корпусов. Они очень легко пробиваются при контакте с камнями, рифами и другими лодками. :)

ОтветитьУдалитьА так, конечно за такими композитными корпусами будущее, или чем-то похожим.

Не так легко они и пробиваются, смотря какой наполнитель сэндвича. Если с жесткими препендикулярными связями(как сотовые материалы), то прям очень непросто + нет трещинообразования. Если простой сэндвич - таки да, пробивается острым на раз два (к сожалению, проверено :) )

УдалитьСоты перед заполнением их пенопластом, из чего лучше делать , алюминий или фанера или ещё что?

УдалитьНе понял ваш вопрос, что вы имеете в виду под сотами для наполнения ? набор корпуса ?

УдалитьСоты делать из чего? - без разницы: фанера, полипропилен, поливинилхлорид, перфорированный лист метала, или каркас как башенных кранов.

ОтветитьУдалить